La stampa 3D rappresenta la naturale evoluzione della stampa 2D e permette di avere una riproduzione reale di un modello 3D realizzato con un software di modellazione 3D. Per fare la stampa 3D sono disponibili numerose tecnologie concorrenti. Le loro differenze principali riguardano il modo in cui sono costruiti gli strati per creare le parti.

Il fused deposition modeling è una tecnologia sviluppata dalla Stratasys che si adopera nella prototipazione rapida tradizionale, usa un ugello per depositare un polimero fuso su una struttura di supporto, strato dopo strato. Il materiale utilizzato è PLA a ABS.

La stampante PowerWASP (http://www.wasproject.it) utilizza la tecnologia FDM per stampare.

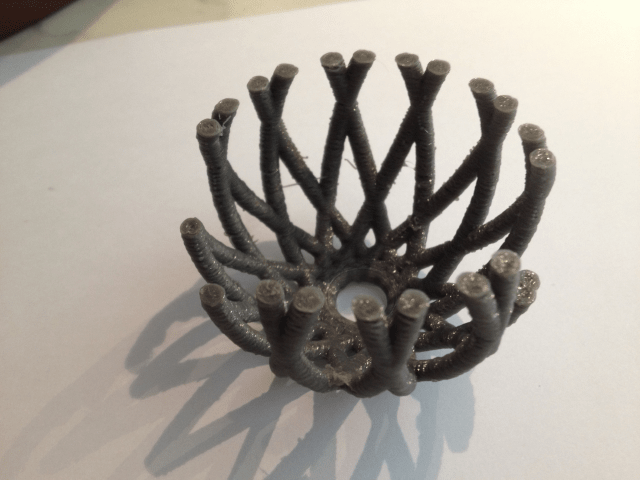

Uno dei problemi tipici della tecnica fdm è la necessità di supportare una parte stampata in sottosquadra (cioè con superfici inferiori “sospese nel nulla”) con una serie di supporti rimovibili da togliere alla fine della stampa.

Bisogna creare nel modello da stampare delle strutture di supporto provvisorie da usare come appoggio durante la stampa. Per conservare la solidità delle superfici del pezzo e anche una finitura superficiale buona, i supporti devono restare staccati dal pezzo di un paio di decimi di millimetro, quanto basta perché durante la stampa il loro ultimo strato solidifichi prima della passata successiva che sarà del pezzo vero e proprio e che si poserà sulla struttura sottostante.

Per stampare un modello 3D lo si disegna prima con un modellatore 3D, come Rhinoceros o Sketchup, lo si esporta poi in formato STL e lo si da’ in pasto ad un programma detto di slicing, che crea le “fette” da stampare e a seguito il G-Code con cui pilotare la stampante per la deposizione del materiale a strati.

Esistono vari software che fanno questo lavoro, alcuni tecnicamente migliori ma un po’ ostici da usare, come Slic3r (http://slic3r.org), altri un po’ meno ottimizzati, ma con un’interfaccia più usabile come ad esempio Cura (http://wiki.ultimaker.com/Cura).

Software come Cura, aiutano anche nella gestione delle superfici sottosquadra generando in maniera automatica i supporti per esse se non si sono già fatti nel modello.

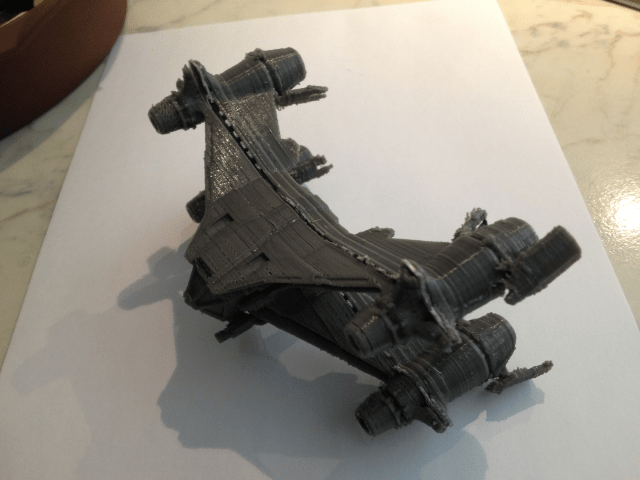

Le finiture del modello stampato sono diverse a seconda dell’orientamento della superficie rispetto al piano di stampa. In Z ho dei segni lineari dovuti alla sovrapposizione degli strati, mentre in XY e sui piani ho delle rigature a 45 gradi dovute all’andamento del riempimento della superficie.

Anche per le tolleranze sulle dimensioni bisogna tener conto che la precisione non è sempre accurata. Su incastri ad esempio, bisogna lasciare circa 3 decimi di luce.

Sempre parlando di pezzi incastrati fra loro, se si vogliono ottenere unioni stabili si possono usare come collanti delle parti i cianoacrilati (Attack).

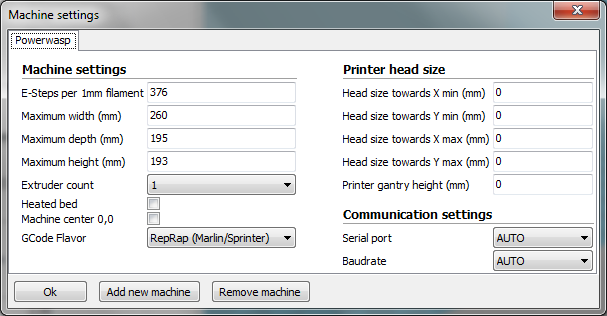

Il software di slicing prima di essere usato, va ovviamente tarato per la macchina usata e per il materiale che si userà.

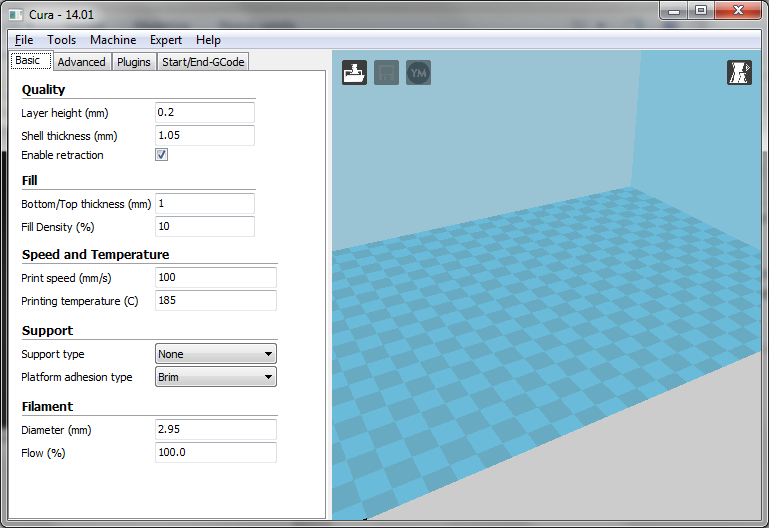

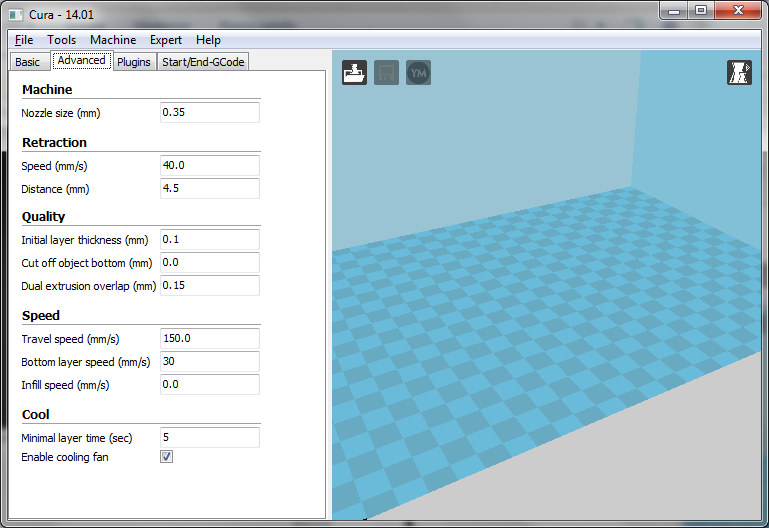

Per la PowerWASP i settaggi macchina sono i seguenti

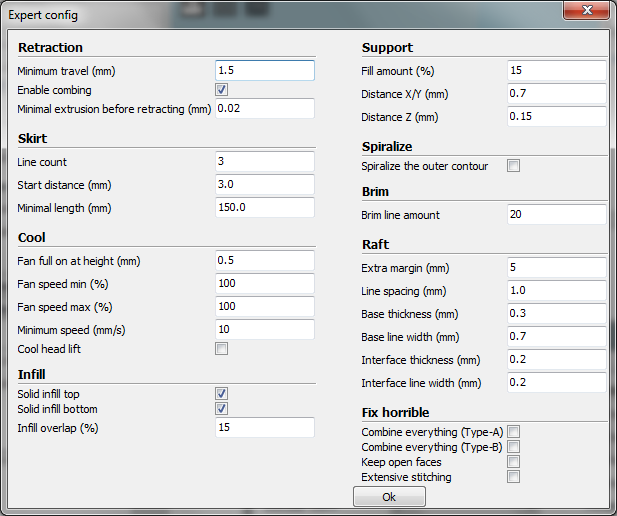

Le impostazioni di stampa invece sono le seguenti, che vanno comunque ritoccate di caso in caso

Alcune note sui parametri riportati.

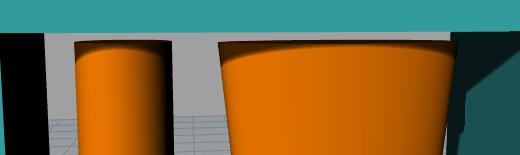

Spessori delle pareti verticali dell’oggetto: sono per ovvi motivi multipli del diametro dell’estrusore derivando da passate successive di deposito filo. Se si imposta un valore teorico inferiore a quello reale si ottiene un deposito in pressione, più solido ma con possibili tensioni, se si imposta un valore maggiore, si creano buchi nella struttura e la stampa finale può collassare.

Il programma di slicing chiede oltre allo spessore delle pareti laterali quello delle superfici bottom e top inteso come numero di layer necessari a realizzare la superficie.

Viene chiesta anche la percentuale di riempimento del modello, necessaria per irrobustirlo e per gestire le tensioni interne successive alla stampa. Non dare mai meno del 15 percento.

In generale bisogna ridurre al minimo l’uso della ritrazione del filo nel passaggio tra punti di stampa lontani tra loro, perché può bloccare la macchina se si intasa o rovinare comunque il pezzo se si interrompe il flusso del materiale. Meglio lasciare le bave libere sul pezzo da togliere poi con taglierino, oppure creare delle strutture di unione labile facilmente rimovibili sul modello o anche dividere il pezzo in più pezzi da unire poi.

La velocità di stampa dipende sia da parametri contestuali che si possono vedere e ritoccare fino in fase di stampa vera e propria, sia da indicazioni di massima relative alla qualità del modello voluta e al materiale usato. In genere la qualità del modello ottenuto è normale se la velocità è sui 100 mm/sec, scadente se è a 200 mm/sec, buona se è a 70 mm/sec.

La temperatura per la stampa del PLA può essere di 170 °C in estate, 180 °C in inverno, ma dipende anche dal materiale. Molto importante da considerare il fattore raffreddamento del pezzo. Sugli oggetti piccoli bisogna dare il tempo di raffreddamento giusto, altrimenti se l’estrusore ripassa troppo presto e sono ancora molli le parti già stampate, si rischia di fondere il tutto o comunque di perdere in precisione.

Un altro fattore importante dovuto alla temperatura è il ritiro del materiale. Il materiale fuso, quando si solidifica e si raffredda si contrae. Il PLA ritira meno dell’ABS.

Quando un pezzo raffredda e si contrae rischia di staccarsi dalla base di appoggio e di deformarsi. È quindi di fondamentale importanza la piattaforma di adesione. Se si stacca dal piano il pezzo è rovinato.

In Cura sono previste diverse piattaforme di adesione preimpostate. Il Raft è migliore ma poi bisogna pulire la base del pezzo perché lascia segni evidenti. Il Brim è di solito un buon compromesso.

Una buona base d’appoggio aiuta ma resta in tensione. Si possono rompere i filetti del materiale se la geometria lo consente.

Photogallery corso 3D Printing